متالورژی، علم و تکنولوژی استفاده از فلزات است. متالورژی، به عنوان یک فن از زمانهای قدیم وجود داشته است. انسانهای گذشته بسیاری از فلزات موجود در طبیعت را می شناختند و به کار می بردند. 3500 سال قبل از میلاد از طلا برای ساختن زیورآلات، بشقاب و ظروف استفاده میشده است. فن گدازش، پالایش و شکل دادن فلزات توسط مصریان و چینی ها بسیار تکامل یافت. مصریان قدیم می دانستند چگونه آهن را از سنگ آهن جدا کنند و می دانستند که فولاد سختی پذیر است. اما استفاده از آهن تا سال 1000 قبل از میلاد رایج نشده بود. استفاده از آهن نزد مردم عهد باستان متداول نبود و آنها استفاده از طلا، نقره و مس و برنج را ترجیح می دادند.

عموما در قرون وسطی علم کار بر روی فلزات مستقیما از استاد به شاگرد منتقل می شد و در نتیجه بسیاری از فرآیندها با خرافات می آمیخت. در مورد فرآیندهای متالورزیکی بسیار کم نوشته شده بود تا اینکه برنیگوچیو کتاب پیوتکنیا را در سال 1540 و به دنبال آن کتاب دِرِ متالورژیکا را در سال 1556 منتشر کرد. طی سال های متمادی توسط مردمی که در تقلید جنس و ساتار فولاد دمشق می کوشیدند، اطلاعات بسیاری به علم افزوده شد.

تا آغاز آخرین ربع قرن نوزدهم، اغلب تحقیقات در مورد ساختار فلز با چشم غیرمسلح و به طور سطحی صورت می گرفت. علم ساختار فلزها تقریبا وجود نداشت. در این میان، نیاز به وجود افرادی که سابقه ی علمی انها بیشتر از سابقه علمی و تجربی شان بود، احساس می شد.

بعدها در سال 1922 با کشف روشهای پراش اشعه X و مکانیک موجی، آگاهی های بیشتری درباره ی ساختار و خواص فلزها حاصل شد.

متالورژی حقیقتاً علم مستقلی نیست، زیرا بسیاری از مفاهیم اساسی آن از فییک، شیمی و بلورشناسی مشتق می شود. متخصصان متالورژی به طور فزآینده ای در تکنولوؤی جدید اهمیت پیدا کرده اند. سال ها پیش بخش عمده ی قطعات فولادی از فولاد کم کربن ارزان قیمت تهیه می شد که به سهولت ماشینکاری و ساخته می شد. عملیات گرمایی به طور عمده ای برای ابزار به کار برده می شد. طراحان قادر نبودند غیریکنواختی ساختاری، عیوب سطحی و غیره را به حساب بیاورند و کار درست آن بود که ضریب ایمنی بزرگ استفاده کنند. در نتیجه، ماشینها بسیار سنگین تر از حد لازم بودند و وزن زیاد نشانه ای از مرغوبیت محسوب مس شد. این وضع تا حدودی تا سالهای اخیر نیز اثر خود را حفظ کرده بود، اما با هدایت صنایع هواپیمایی و خودروسازی کم کم برطرف می شود. این صنایع بر اهمیت نسبت استحکام به وزن در طراحی خوب تأکید می کردند و این تأکید ، به ایجاد آلیاژهای جدید سبک و پراستحکام منجر شد]1[.

دسته بندی رشته های متالورژی

متالورژی استخراجی یا فرآیندی که علم به دست آوردن فلز از کانه است و معدن کاری، تغلیظ استخراج و پالایش فلزها و آلیاژها را در برمی گیرد؛

متالورژی فیزیکی؛ علمی که با مشخصه های فیزیکی و مکانیکی فلزها و آلیاژها سر و کار دارد. در این رشته خواص فلزها و آلیاژها، که 3 متغیر زیر بر آنها اثر می گذارند، بررسی می شود:

الف. ترکیب شیمیایی– اجزای شیمیایی آلیاژ؛

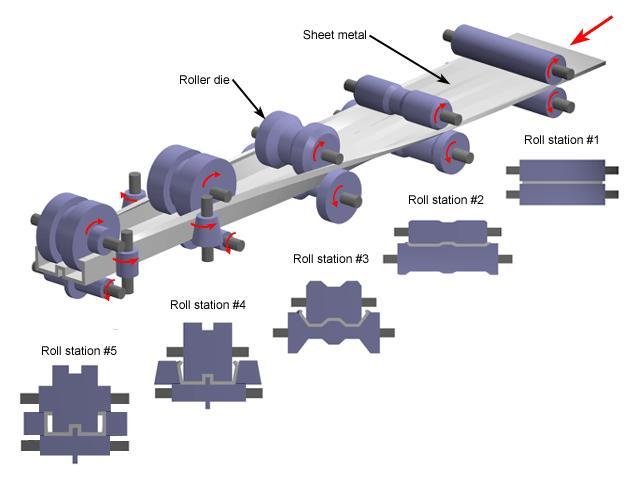

ب. عملیات مکانیکی– هر عملیاتی که سبب تغییر شکل فلز می شود مانند نورد(Rolling)، کشش (Drawing)، شکل دادن یا ماشینکاری؛

ج. عملیات گرمایی – اثر دما و آهنگ گرم یا سردکردن.

مفاهیم اساسی در شکل دهی فلزات

هدف اصلی از عملیات شکل دهی فلز، ایجاد تغییر شکل مطلوب است. در این راستا، برای رسیدن به تغییر شکل مطلوب و همراه با خواص مورد نظر ما، باید دو نکته ی مهم مورد توجه قرار گیرند:

نیروهای لازم برای شکل دهی فلزات؛

خواص لازم برای شکل دهی ماده ای که مورد تغییر شکل قرار می گیرد.

همان طور که می دانیم، خواص ماده، بر فرآیند شکل دهی تأثیر می گذارد و بهینه سازی آن برای تغییر شکل حائز اهمیت است. اگرچه موضوعاتی چون سایش، انتقال حرارت و طراحی مکانیکی، دارای اهمیت هستند، اما در اینجا، رابطه متقابل بین ابزار و فلز در حین تغییر شکل پلاستیک و همچنین روابط متقابل بین فرآیند تغییر شکل (در اینجا نورد) و فلز مورد نظر اهمیت بیشتری دارد.

هنگامی که ماده ای تحت تنشی کمتر از حد کشسان قرار گیرد، تغییر شکل یا کرنش حاصل، گذرا خواهد بود و با حذف تنش قطعه به تدریج ابعاد اولیه ی خود را باز می یابد، اما با واردکردن تنش بیش از حد کشسان، ماده تغییر شکل مومسان یا دائمی می دهد و قطعه به شکل اولیه باز نمی گردد، مگر با صرف نیرو.

شاید شکل پذیری فلز، برجسته ترین مشخصه ی آن در مقایسه با دیگر مواد باشد. کلیه عملیات شکل دهی همچون پرسکاری، ورق کشی، نورد، آهنگری، کشش و اکستروژن مستلزم تغییر شکل مومسان اند. عملیات مختلف ماشینکاری نظیر تراشکاری، برشکاری و سوراخکاری نیز با تغییر شکل مومسان همراه است.

رفتار فلز تحت تغییر شکل مومسان و مکانیسمی که توسط آن این تغییرات روی میدهد، در تکمیل عملیات فلزکاری اهمیت اساسی دارد.

با بررسی رفتار یک تک بلور تنش یافته، اطلاعات زیادی در مورد مکانیسم تغییر شکل به دست می آید که می توان آن را در مورد مواد چندبلوری نعمیم داد. تغییر شکل مومسان با لغزش، دوقلویی شدن یا ترکیبی از این دو روش انجام می شود.

مکانیزم های تغییر شکل

مکانیزم لغزش در تغییر شکل

دو بخش بلور در دو طرف یک صفحه ی لغزش در جهات مخالف هم حرکت می کنند و با رسیدن به حالتی که اتمها تقریبا در حالت موازنه اند، توقف می کنند، به طوری که تغییر جهت گیری شبکه بسیار اندک است. بنابراین شکل خارجی بلور بدون تخریب آن تغییر می کند. بررسی با روشهای حساس پرتو X نشان می دهد که بعد از تغییر، مقداری خمش یا چرخش در صفحه های شبکه پدید آمده است و اتمها کاملا در موقعیت عادی خود قرار ندارند.

(الف) (ب) (ج)

شکل 1 : (الف) لغزش هنگام کشش قبل از کرنش؛ (ب) با انتهای مقید شده در هنگام کرنش؛ (ج) صفحه و امتداد لغزش در شبکه fcc؛

فرض منطقی در این مورد این است که اتمها متوالیاً می لغزند، یعنی حرکت از یک یا چند نقطه در صفحه ی لغزش شروع و سپس در بقیه ی صفحه منتشر می شود.

نا به جایی ها در عرض صفحه ی لغزش حرکت می کنند و وقتی به سطح بیرونی می رسد، یک پله به جا می گذارد. هر وقت نابجایی در صفحه لغزش حرکت می کند، بلور به اندازه ی یک فضای اتمی حرکت می کند. چون بعد از عبور نابه جایی اتمها کاملاً در محل معمول خود قرار نمی گیرند، حرکت بعدی نابجایی در همان صفحه ی لغزش با مقاومت بیشتری مواجه می شود تا نابه جایی را در ساختار بلور قفل کند و حرکت متوقف شود. ادامه ی تغیی شکل نیاز به حرکت در صفحه ی لغزش دیگری دارد.

به ترکیب یک صفحه و یک جهت لغزش ، سیستم لغزش گفته می شود. امتداد لغزش، همواره امتدادی است که بیشترین انباشتگی اتمی را در صفحه ی لغزش دارد و مهمترین عامل در سیستم لغزش است.

ساختار fcc . در مواد fcc - از جمله در آهن - چهار سری صفحه ی (111) و در هر صفحه، سه امتداد انباشته ی >110< وجود دارد که مجموعاً 12 سیستم لغزش را ایجاد می کنند. این سیستم های لغزش به خوبی در بلور توزیع شده اند و ممکن نیست بلور fcc کرنش یابد که حداقل در یکی از صفحه های {111} و در یکی از امتدادهای مطلوب لغزش واقع شود. همان طور که انتظار می رود، میزان تنش بحرانی تجزیه شده برای لغزش اندک است و فلزات با این نوع ساختار شبکه ای به راحتی تغییر شکل می دهند (نقره، طلا، مس، آلومینیوم).

ساختار hcp . فلزات با ساختار hcp، تنها یک صفحه ی متراکم اتمی و سه امتداد انباشته در این صفحه دارد. با محدودبودن تعداد سیستم های لغزش، تغییر شکل با دوقلویی شدن، سیستم های لغزشی بیشتری را به موقعیت مناسب می کشاند، بنابراین مومسانی ین سیستم به مومسانی ساختار fcc نزدیک می شود و از مومسانی فلزاتbcc پیشی می گیرد.

ساختار bcc . چون فلزات bcc، در هر سلول واحد اتم کمتری دارند، دارای سیستم لغزش کاملا مشخص و صفحه ی واقعا انباشته نیستند. امتداد لغزش، امتداد فشرده ی >111< است. دلیل دیگر بر فقدان صفحه ی انباشته، تنش برشی بحرانی تجزیه شده ی نسبتاً بالا برای لغزش است. بنابراین درجه ی مومسانی آن زیاد نیست.

مکانیزم دوقلویی در تغییر شکل

در مواد معینی به خصوص فلزات hcp، دوقلویی شدن عامل اصلی تغییر شکل است. این عمل ممکن است با تغییر شکل زیاد همراه باشد، یا صرفاً صفحات لغزش را در موقعیت مناسب تری قرار دهد.

دوقلویی شدن یعنی حرکت صفحات اتمی شبکه، موازی با صفحه ای مشخص به طوری که شبکه به دو بخش قرینه، با امتدادهای مختلف تقسیم شود.

مقایسه سیستم های تغییر شکل (لغزش و دوقلویی)

تفاوت های موجود بین لغزش و دوقلویی شدن شامل موارد زیر می شوند:

1. مقدار حرکت. در لغزش، اتمها مضرب صحیحی از فاصله ی بین اتمی را طی می کنند، در حالی که در دوقلویی شدن اتمها، کسری از این مقدار را که به فاصله شان از صفحه ی دوقلویی بستگی دارد، طی می کنند.

2. نمایش میکروسکوپی. لغزش به صورت خطوط نازک و دوقلویی به صورت خطوط پهن یا نوار دیده می شود.

3. جهت گیری شبکه. در لغزش تغییرات جزیی در جهتگیری شبکه پدید می آید و پله های به وجود آمده، فقط بر سطح بلور دیده می شوند. چنانچه با پرداخت کاری پله ها برطرف شوند، هیچ اثر دیگری از بروز لغزش باقی نمی ماند. در دوقلویی شدن، به سبب تغییر جهت گیری شبکه در منطقه دوقلویی شده، حتی حذف پله ها از سطح به وسیله ی پرداخت کاری هم باعث حذف آثار دوقلویی نمی شود. حکاکی با محلولهای مناسب که به تغییرات جهتگیری شبکه بلوری حساس باشند، منطقه ی دوقلوشده را آشکار می کند.

مفهوم سوپرپلاستیسیته

در پاره ای از مواد که دارای اندازه دانه کوچکی هستند، تغییر شکل دمای بالا رخ می دهد. این تغییر شکل به وسیله ی لغزش مرزدانه به طور وسیع و دیفوزیون و یا به وسیله ی دیفوزیون و انتقال جرم به طوری که کل دانه ها در شکل دگرگون می شوند، رخ می دهد. نیروی تغییرشکل دهنده، مادامی که آهنگ کرنش در بین حدودی خاص نگه داشته می شود و دما مناسب باشد، بسیار کوچک است و رفتار سوپرپلاستیک باقی می ماند، یعنی الانگیشن های بسیار بالا به دست می آید (بیش از صدها درصد و حتی بالاتر از هزار درصد).

بنابراین تکنیک هایی که برای شکل دادن پلیمرها طراحی شده است را می توان برای مواد سوپرپلاستیک به کار برد. پس از سردکردن از دمای SP در بسیاری از آلیاژها، استحکام فوق العاده ای ایجاد می شود. اما همان مکانیزمی که باعث تغییر شکل سوپرپلاستیک می شود نیز برای مواد ریزدانه ای که در مقابل خزش ضعیف اند، عمل می کنند، از این رو موادی که به صورت SP تغییر شکل یافته اند را میتوان برای سرویس در دمای بالا از طریق آنیل دمای بالا مناسب ساخت. دانه هایی که به این طریق رشد می کنند و بزرگ می شوند، دارای مرزدانه های نسبتاً کمی بوده و مقاومت بیشتری در مقابل خزش در آهنگ کرنش های پایین دارد.

مطابق شکل استحکام فلزات، با بزرگ تر شدن اندازه دانه، کوچکتر می شود؛ به خصوص وقتی که تغییر شکل در دمای بالا و آهنگ کرنشهای پایین به همراه نفوذ عظیمی از اتمها رخ می دهد. این ترتیب پروسه، مبنای ساخت قطعات سوپرآلیاژهای دیسکهای توربین می باشد.

تأثیر متقابل تغییر شکل و ساختار ماده

از تأثیر متقابل تغییر شکل و جنبه های ریزساختار آن می توان برای کنترل خواص ماده بهره برد. ساختار شمش (بیلت) ریختگی، شامل جنبه های نامطلوبی می باشند. دانه ها و بازوهای دندریتی بین دانه ها بزرگ هستند و در نتیجه استحکام ماده پایین است. دانه های ستونی ممکن است در جهت های مطلوب، جهت گیری و رشد کرده باشند که آن هم باعث بیشترشدن استحکام و داکتیلیته در بعضی از جهات می گردد. از این رو شیب غلظتی به وجود می آید و همچنین سوراخهای ریز، حفره های انقباضی و مکها و ناخالصیها نیز وجود خواهند داشت.

فرآیندهای مورد استفاده در طی شکل دهی فلزات

اغلب قطعات فلزی از شمشهای ریختگی تهیه می شوند. برای ساخت ورق، صفحه، میله، سیم و غیره از این شمش، روشهای مختلفی مورد استفاده قرار میگیرد که در زیر به مهمترین آنها اشاره می شود.

بازیابی

بازیابی فرآیندی دما پایین است و تغییر خواص ناشی از این فرآیند، باعث تغییر محسوس ریزساختار نمی شود. به نظر می رسد اثر عمده ی بازیابی، آزادسازی تنشهای داخلی ناشی از کارسرد است. در دمایی معین، آهنگ کرنش –سختی باقیمانده، ابتدا سریعترین مقدار خود را دارد و به تدریج افت می کند. همچنین مقدار کاهش تنش باقیمانده، با افزایش دما زیاد می شود. اگر بار به وجودآورنده ی تغییر شکل مومسان ماده ای چندبلوری حذف شود، تغییر شکل کشسان کاملا ناپدید نمی شود. این به سبب جهت گیری مختلف بلورهاست که وقتی بار رها می شود، بعضی از آنها نمی توانند به عقب برگردند. با افزایش دما برگشت فنری در اتمهایی که حرکت کشسان کرده اند به وجود می آید که بیشتر تنشهای داخلی آزاد می کند. در بعضی موارد ممکن است جریان مومسان جزیی موجب افزایش ناچیز سختی و استحکام شود. رسانندگی الکتریکی نیز به طور محسوس طی مرحله ی بازیابی افزایش می یابد.

از آنجا که در بازیابی، خواص مکانیکی فلز اساساً تغییر نمی کند، گرم کردن به طور عمده به منظورآزادکردن تنش و جلوگیری از ایجاد ترکهای خوردگی تنشی یا به حداقل رسانیدن واپیچش ناشی از تنشهای باقیمانده در آلیاژهای کارسردشده به کار می رود. از نظر تجارتی این عملیات دما-پایین در گستره ی بازیابی، تابکاری تنش زا نامیده می شود.

کارگرم

کارگرم معمولا کم خرج ترین روش است. اما در مورد فولاد، ماده کارگرم شده، هنگام خنک شدن با اکسیژن ترکیب می شود و پوشش اکسیدی سیاهرنگی به نام پوسته تشکیل می دهد. گاه این پوسته هنگام ماشینکاری یا شکل دلدنف مشکلاتی را به وجود می آورد. به سبب تغییر ابعاد در هنگام سردشدن، امکان ساخت ماده ی کارگرم شده با ابعاد دقیق وجود ندارد.

از طرف دیگر ماده کارسردشده را با تلرانس دقیق تری می توان ساخت. سطح آن بدون پوسته است، اما برای تغییر شکل قدرت بیشتری لازم دارد و لذا فرآیند پرهزینه ای است. در صنعتف کاهش اولیه ی سطح مقطع در دمای بسیار بالا انجام می شود و کاهش نهایی مقطع در سرما انجام می شود تا مزیتهای هر دو فرآیند را داشته باشد.

در کارگز، دمای تمامکاری، تعیین کننده ی اندازه ی دانه موجود برای کار سرد بعدی است. برای افزایش یکنواختی ماده، ابتدا کار در دمای بالا انجام می شود و دانه های بزرگ حاصل از این مرحله، امکان کاهش اقتصادی تر مقطع، طی عملیات بعدی را فراهم میکند. با سرد شدن ماده، عملیات ادامه و اندازه ی دانه ها کاهش می یابد، تا اینکه در دمای نزدیک به دمای تبلور مجدد دانه ها بسیار ریز می شوند.

کنترل مناسب کارسرد بعدی اندازه ی نهایی دانه ها را به هم نزدیک می کنند. گرچه مواد دانه درشت، داکتیل ترند، ولی نایکنواختی تغییر شکل دانه ها در ظاهر سطح ایجاد اشکال می کند. بنابراین انتخاب اندازه دانه، حاصل سازگاری شرایط مختلف است که توسط عملیات شکل دادن سرد مخصوص تعیین می گردد.

همگن سازی

در فلزات ریختگی ساختارهای مغزه دار زیاد دیده می شود. از بحث فوق درباره ی منشأ ساختارهای مغزه دار مشخص می شود که آخرین جامد تشکیل شده در مرزدانه ها و فضای بین شاخه ای از فلزی با نقطه ذوب پایین تر غنی است. بسته به خواص فلز، مرزدانه ها ممکن است به صورت صفحه های ضعیف عمل کنند. همچنین خواص مکانیکی و فیزیکی به طور جدی نایکنواخت می شوند و در بعضی موارد هم امکان خوردگی بین دانه ای در اثر حمله ی انتخابی یک محلول خورنده به وجود می آید. بنابراین، غالباً ساختار مغزه دار نامطلوب است.

یکی از روشهای مناسب برای همگن سازی که در صنعت مورد استفاده قرار می گیردف ترکیب یا همگن سازی ساختار مغزه دار با انجام نفوذ در حالت جامد است.

در دمای محیط، در اغلب فلزات، آهنگ نفوذ بسیار پایین است، اما با گرم کردن آلیاژ تا دمایی زیر خط انجماد، نفوذ سریعتر صورت می گیرد و همگن سازی در زمان نسبتاً کوتاهی انجام می شود.

کار داغ و تبلور مجدد

کار داغ، بهترین روش در صنعت برای از بین بردن جنبه های منفی و مضر ساختار ریختگی می باشد. زیرا در درجه ی اول باعث حرکت اتمها شده و تبلور مجدد را ایجاد می کند، در نتیجه یکسانی ترکیب شیمیایی در ساختار رخ می دهد و نیز دانه های ریز دارای جهت های گوناگون (equiaxial) می شوند و هموژن شدن نیز تسریع می گردد.

باید به یاد داشت که برای از بین بردن ساختار نامطلوب قطعه ریختگی، به حداقل 75 درصد ریداکشن نیاز است. در صورت لزوم، جهت تغییر شکل را باید معکوس کرد تا کرنش لازم را بدون تغییر در شکل ماده اعمال کنند.

حفره ها و مکها در اثر فشار از بین می روند، از سوی دیگر، اکسیدها و ناخالصی های دیگر که اکثراً پر بوده و باعث ناهمگونی در خواص ماده می شوند، از این طریق خرد شده و به ذرات ریز تبدیل می گردند که بعضاً خواص مثبتی برای فلز خواهند داشت. البته فازها و اضافات داکتیل و نرم اثر معکوس دارد، یعنی در اثر کار داغ کشیده و به طور قابل توجهی خواص مکانیکی را پایین می آورند. اکسید های سنگین و اضافات سرباره ای که در pipe، پس از انجماد یافت می شود، از ذوب در طول کار جلوگیری کرده و باعث ساختار لایه ای در محصول می شود. معمولاً شمش را در معرض چندین مرحله متوالی کارداغ قرار می دهیم که به این مراحل Pass گفته می شود. در تبلور مجدد(Recrystallization) که در طول پاس ها و یا مابین آنها رخ می دهد، دانه های درشت محصول ریختگی به دانه های ریز و مختلف المحور در یک ریزساختار با خواص مکانیکی به مراتب بهتر تبدیل می کند. در مقابل یکی از خواص مکانیکی که در اثر کارداغ ممکن است به ماده تحمیل گردد این است که ذرات اضافی و فازهای ثانوی که به طور رندوم توزیع شده اند، در اثر کارداغ دچار هم جهتی شده و در جهت نیرو صف آرایی می کنند. این پروسه را Mechanical Fibering گوییم که باعث افزایش ناهمسانگردی می شوند.

عملیات حرارتی-مکانیکی (ترمومکانیکال)

عملیات حرارتی-مکانیکی، از جمله فرآیندهای حرارتی بوده که مجموعه ای از تغییر شکل مومسان و گرمایش یا عملیات حرارتی را در بر می گیرد. هدف از این عملیات، دستیابی به میکروساختارها و در نتیجه خواصی بوده که توسط هر کدام از فرآیندهای مکانیکی و حرارتی به تنهایی امکانپذیر نیست. به طور کلی افزایش استحکام، همراه با بهبود انعطاف پذیری و یا چقرمگی، هدف اصلی عملیات ترمومکانیکی است.

جد.ول 1: طبقه بندی عملیات حرارتی-مکانیکی، بر اساس سیستم آمریکایی

MD، دمایی است که بالاتر از آن امکان تشکیل مارتنزیت توسط تغییر شکل مومسان وجود ندارد.

آسفورمینگ، نام ویژه ای است که برای عملیات حرارتی-مکانیکی نوع I که در آن آستنیت در حد فاصل دماهای A1 و Ms در نمودار TTT تغییر شکل مکانیکی داده می شود. نوع خاصی از این عملیات، شامل استفاده از فولادهای پرآلیاز با ساختار اولیه آستنیت شبه پایدار است. این نوع فولادها به فولادهایی که تغییر شکل مکانیکی مومسان، تحریک کننده دگرگونی در آنها است (TRIP ) موسوم اند. این نوع نامگذاری به خاطر این است که این فولادها در اثر کرنش، به مارتنزیت تبدیل می شوند؛ از طرف دیگر مارتنزیت ایجادشده در اثر کرنش در برابر گلویی شدن(necking) مقاومت کرده و در نتیجه ترکیبی از استحکام بسیار بالا و انعطاف پذیری را موجب می شوند.

فولادهای مارایجینگ، فولادهای پرآلیاژی بوده که حاوی 18درصد نیکل، 8درصد کبالت و مقادیر کمی آلومینیوم و تیتانیوم اند. در این فولادها با رسوب ترکیباتی نظیر Ni3Mo و Ni3Ti در زمینه ای از مارتنزیت لایه ای عاری از کربن با استحکام بالا و چقرمگی خوب به دست می آیند. اما مهمترین کاربرد عملیات حرارتی-مکانیکی که واقعاً استفاده می شود، نورد کنترل شده فولادهای میکروآلیاژی (HSLA) برای کنترل اندازه دانه ها است؛ لیکن اجرای فرآیند فولادهای کم کربن بستگی به اندازه دانه های بسیار ریز فریت و تشکیل رسوب برای افزایش استحکام دارد و ربطی به تشکیل مارتنزیت ندارد.

در پروسه های ترمومکانیکی، اساس بر این است که قطعه را با بالابردن دماف در دماهای مختلف کارکردن روی فلز، خواصی به فلز می دهیم که این خواص را نداشته است. چون تغییر شکل پلاستیک درگیر حرکت اتمها است، همه ی پروسه هایی که مبتنی بر حرکت اتمها است، همچون نفوذ، همچنین پروسه هایی که بر اساس نفوذ و دگرگونی و استحاله است را تسریع خواهد کرد. نابه جایی ها در جریان تغییرشکل تکثیر و در هم پیچیده می شوند و همین درهم پیچیدگی سایتهای مناسبی را برای تبلور مجدد فراهم می کند. نابه جایی ها همچنین سایتهایی را برای جوانه زنی ذرات رسوبی ایجاد می کنند. در نتیجه تعداد ذرات رسوبی بیشتر و اندازه های آن بیشتر می شوند.

1. هنگامی که یک فولاد آلیاؤ میشود، به طوریکه استنیت شبه پایدار بتواند برای مدتی وجود داشته باشد (یعنی دماغه منحنیTTT به سمت راست انتقال می یابد)، زمان کافی برای کار روی آستنیت شبه پایدار وجود دارد، برای این منظور فولاد آستنیته شده و سپس به سرعت100 تا 200 درجهزیر دمای استحاله سرد میشود و در ان دما روی آنکار انجام میشود. دنسیته ی بالای نابجایی که در استنیت انجام میشود ، منجر به ریز دانگیشدید در محصول استحاله میشود. اگر کار برروی استنیت در دمای کمتری انجام شود( کار ترمومکانیکال در دمای پایین ) باز هم استحکام بالا میرود و داکتیلیته کاهش می یابد.

2. دمای آغاز استحاله مارتنزیتی Ms به وسیله ی آلیاؤسازی میتواند پایین آورده شود ودر نتیجه یک ساختار آستنیت شبه پایدار ایجاد میشود.( در دمای اتاق باقی میماند). هنگامی که چنین ماده ای تحت تغییر شکل قرار گیرد تحرک اتمها باعث آغاز استحاله به مارتنزیت میگردد بنابراین در هنگام تست کشش در ماده یک گردنی اولیه بوسیله استحاله آستنیت به مارتنزیت (که بسیار مستحکم تر است) پایدار میشود و آغاز گردنی شدن موضعی تا زمانیکه تمام حجم نمونه استحاله یابد، به تعویق می افتد. از اینرو پلاستیسیته تسریع شده به وسیله استحاله (Transformation Induced Plasticity) علاوه براین که باعث افزایشm و n میگردد ، موجب افزایش همزمان استحکام و داکتیلیته میشود. فولادهای TRIP از یک دانسیته ی بالای نابجاییکه به وسیله ی کارگرم به استنیت وارد شده است، بهره میبرند.

3. می دانیم همه مارتنزیت ها سخت نیستند. اگر ظرفیت کربن کم باشد مانند فولادهای ماریجینگ ، مارتنزیت نرم بوده و به سادگی میتوان روی ان کار کرد. اما میتوان ان را با رسوب دهی ذرات بین فلزی مثلTi Ni3، Ni3N استحکام بخشی عظیمی دارد. این ذرات رسوبی، در سایتهای بیشماری توسط نابجایی های زیاد حاصل از کارسرد فراهم شده تشکیل می شود.

4. مواد رسوب سختی شده، مثل آلیاژهای Al و Ni را میتوان در حالی که در دمای محلول جامد هموژن قرار دارند، تحت کار قرار داد. هنگام سردکردن، ذرات رسوبی ریزتر می شوند. زیرا آنها در سایتهای تمرکز نابجایی ها تشکیل می شوند. از سوی دیگر ممکن است ماده در اثر کارسرد به صورت محلول جامد فوق اشباع (SSSS) در می آیند که بسیار نرم است. تا به این وسیله یک دانسیته عظیم از نابجایی ها به آن وارد شود. در این صورت اگر پیرسازی بعدی انجام شود، ذرات رسوبی بسیار ریز خواهند شد و بدون اینکه لطمه ای به داکتیلیته بخوردف استحکام افزایش زیادی خواهد داشت.

5. ماده ای که پیرسختی شده ( و حتی یک مارتنزیت تمپرشده) را میتوان کارسرد نمود تا از استحکام ناشی از pile-up نابه جایی ها در برابر موانع ذره ای ریز توزیع شده بهره گیری کرد. البته معمولاً در عمل، داکتیلیته کاهش می یابد.

6. اگر ماده متحمل یک استحاله آلوتروپیک شود نیز احتمالات دیگر مطرح می شود. ماده اگر تا نزدیکی دمای استحاله گرم شود، اغلب استحکام کم و داکتیلیته بالا را نشان می دهد و نوعاً دانه ها نیز ریز می شود. مثلاً پرلیت تشکیل شده در طول کار بر روی فولاد در دمای استحاله بسیار ریزدانه شده و میتوانند کروی شوند. فولادی که درست در دمای استحاله مورد کار قرار گیرد، به طور غیر معمول از خود استحکام بالا و داکتیلیته مطلوب نشان میدهد.

کوره پیش گرم

برای عملیات حرارتی پیش گرم، انواع متعددی از کوره ها مورد استفاده قرار می گیرند که در زیر نام برده می شوند و با توجه به کاربرد خاص کوره موفلی شعله ای ساده در اینجا، به توضیح آن می پردازیم.

محیط های گرم کننده در عملیات حرارتی در ضمن گرم کردن قطعات در عملیات حرارتی باید از هرگونه تغییر ترکیب شیمیایی جلوگیری شود. روش مناسب برای حفاظت سطح در برابر تغییر شیمیایی بستگی به نوع کوره ی عملیات حرارتی دارد. از اینرو در این قسمت انواع کوره های عملیات حرارتی بیان می شوند و به شرح کوره ی مشعلی ساده می پردازیم:

1. کوره های حمام نمک؛

2. کوره های موفلی برقی؛

3. کوره های با اتمسفر کنترل شده؛ شامل اتمسفرهای:

3.1.1. گاز خنثی؛

3.1.2. گاز گرمازا؛

3.1.3. گاز گرماگیر.

4. کوره های خلأ؛

5. کوره های موفلی شعله ای (با سوخت گاز یا مایع).

در این کوره ها، محفظه گرمایش و بنابراین قطعاتی که باید عملیات حرارتی شوند، توسط شعله گرم می شوند. سوخت مورد استفاده می تواند یک گاز قابل احتراق (مانند گاز طبیعی و یا پروپان) و یا یک سوخت مایع (گازوییل) باشد.

معمولترین کوره ها از این نوع، کوره های شعله ای ساده است. در این نوع کوره ها، قطعات یا به طور مستقیم با شعله در تماس بوده و یا اینکه شعله از فاصله نزدیکی از آنها عبور کرده و آنها را گرم می کند. در هر صورت در این نوع کوره ها قطعات در تماس با محصولات حاصل از احتراق اند. بنابراین اجزای تشکیل دهنده محصولات حاصل از احتراق و یا به بیان دیگر نوع شعله (خنثی، احیایی و یا اکسیدی) اثر بسیار زیادی بر روی قطعات عملیات حرارتی شده دارند. نوع شعله را میتوان توسط تعدیل نسبت سوخت به هوا در سیستم احتراقکنترل کرده و یا اینکه تغییر داد. این کنترل می تواند به صورت دستی انجام شود؛ ولی بهتر است توسط دستگاههای خودکار انجام شود.

معمولاً از کوره های شعله ای برای عملیات حرارتی و یا گرم کردن در مراحل اولیه و یا میانی (مثلاً برای آهنگری یا پتک کاری) قطعه استفاده می شود. تحت چنین شرایطی اگر سطوح قطعات، کربن گرفته، کربن داده و یا اکسید شوند، در مراحل بعدی ساخت، لایه ی سطحی معیوب را میتون توسط سنگ زدن و یا ماشینکاری حذف می کنند. در صورتی که از کوره های شعله ای ساده برای عملیات حرارتی در مراحل نهایی ساخت قطعات و ابزارها استفاده شود، بهتر است نسبت هوا به سوخت به نحوی تنظیم شوند که با توجه به ترکیب شیمیایی فولاد، شعله یا محصولات احتراق مناسب که اثرات زیان آوری سطوح قطعه نداشته باشند، تولید شود. در این شرایط بهترین نوع شعله برای این کار شعله احیاءکننده ضعیف و یا خنثی است.

مشعل هایی که در کوره های شعله ای استفاده می شوند، هم توسط گاز و هم توسط سوخت مایع کار می کنند. در بیشتر موارد، سوخت مایع به عنوان سوخت کمکی به کار می رود. در حقیقت از سوخت مایع معمولاً هنگامی استفاده می شود که تهیه گاز طبیعی برای مدت زمان نسبتاً طولانی با وقفه روبرو می شود.

اندازه گیری دما و ابزارهای مربوط به آن

به منظور شناخت اثر عملیات گرمایی و خواص فلزات، آگاهی مختصری از چگونگی اندازه گیری دما ضروری است.

آذرسنجی عبارت است از اندازه گیری دماهای بالا، عموماً بیش از C˚510 و ابزاری که به این منظور به کار می رود، آذرسنج نام دارد.

دماسنجی، عبارت است از اندازه گیری دماهای پایینتر از C˚510 و ابزار لازم برای این کار دماسنج نام دارد.

اندازه گیری دما با توجه به رنگ

یکی از ساده ترین روشهای تخمین دمای هر فلز، توجه به رنگ بدنه داغ آن است. بین دما و رنگ هر فلز، ارتباط آشکاری وجود دارد که در جدول زیر دیده می شود. غیر از ناظری باتجربه، دیگران با این روش فقط دمایی بسیار تقریبی را تشخیص می دهند. مشکل اساسی آن است که تشخیص رنگ، طبق نظر هر فرد فرق می کند. دیگر منبع خطا، یکنواخت نبودن رنگها است که در اجسام گوناگون ممکن است اندکی تغییر کند.

اگر نمایش یا ثبت پیوسته دما لازم باشد، آنگاه ابزار کار به دو دسته کلی تقسیم می شود:

1. سیستم های مکانیکی که اساساً با انبساط یک فلز، مایع، گاز یا بخار سروکار دارند؛

2. سیستم های الکتریکی که با مقاومت، ترموکوپل، تابش و آذرسنج های چشمی سروکار دارند.

رنگ دما

C˚ F˚

قرمز کم رنگ

قرمز تیره

آلبالویی تیره

قرمز آلبالویی

آلبالویی روشن

نارنجی تیره

نارنجی

زرد 510

620

635

705

800

900

955

980 950

1150

1175

1300

1475

1650

1750

1800

مواد ترموکوپل

به طور نظری، وقتی در نقاط اتصال دو سیم فلزی غیر مشابه اختلاف دما وجود داشته باشد، emf به وجود می آید. اما در صنعت، برای ساخت ترموکوپل، فقط از ترکیبهای معدودی استفاده می شود. این ترکیبات فلزی ترجیحاً به خاطر پتانسیل ترموالکتریکی، قیمت مناسب، پایداری اندازه دانه، خطی بودن منحنی دما-emf و نقطه ذوب بالاتر از دمای مورد اندازه گیری برگزیده می شود. اولین ماده نام برده شده در ترکیبها همیشه به پایانه مثبت وصل می شود.

ترموکوپلها پس از دقیق بریدن طولهای مناسبی از دو سیم و حدود دو دور به هم پیچیدن انتهای آنها ساخته می شوند یا گاهی سر سیم ها را به هم جوش سربه سر می دهند تا انتهای صاف و یکدستی حاصل شود.

سیم های ترموکوپل فقط باید در نقطه اتصال داغ تماس الکتریکی داشته باشند، چون اتصال در هر نقطه دیگر معمولاً باعث می شود که emf بسیار اندکی اندازه گیری شوند، لذا هر دو سیم توسط مهره های چینی یا لوله های سرامیکی از هر طرف عایق بندی می شوند. در اغلب موارد، ترموکوپلها در لوله های محافظی از جنس سرامیک یا مواد فلزی قرار می گیرند.

لوله محافظ، ترموکوپل را از صدمات مکانیکی و آلودگی محیط محافظت می کند. لوله های محافظ متنوعی مانند آهن کارشده یا چدن تا C˚700، فولاد با 14درصد کروم تا C˚815، فولاد با 28 درصد کروم یا نایکروم تا C˚1090 در دسترس است. برای دماهای بالاتر از C˚1090 لوله های محافظ چینی یا سیلیسیم کاربید به کار می روند.

آذرسنج ثبتگر و کنترلگر

در اغلب تأسیسات صنعتی، تنها نشان دادن دما توسط دستگاه کافی نیست و باید با قراردادن یک قلم متحرک به جای عقربه پتانسیل سنج دما را ثبت کرد. این دستگاه آذرسنج ثبتگر نام دارد. همچنین با استفاده از مدارهای الکتریکی در دستگاه میتوان جریان گاز به مشعلها یا جریان برق به عنصرهای گرمایی را کنترل و دمای کوره را در مقدار مورد نظر ثبت کرد. این دستگاه آذرسنج کنتذل گذ نام دارد. امکان طراحی وسیله ای برای ثبت و کنترل دما متشکل از یک یا چند ترموکوپل نیز هست.

آذرسنج تابشی

اصول کارکرد آذرسنج تابشی بر پایه یک منبع تابشی استاندارد به نام جسم سیاه یا تابشگر کامل قرار دارد. تابشگر کامل، جسمی فرضی است که کلیه پرتوهای تابیده به خود را جذب می کند. در دمایی یکسان، چنین جسمی سریعتر از هر جسم دیگر از خود انرژی می تابد. آذرسنج های تابشی، عموماً برای نشان دادن دمای تابشگر کامل یا دمای حقیقی درجه بندی می شوند. قانون استفان-بولتزمن که مبنای مقیاس دمای آذرسنج های تابشی است، نشان می دهد که آهنگ تابش انرژی از یک تابشگر کامل متناسب با توان چهارم دمای مطلق آن است:

که در اینجا:

آهنگ تابش انرژی = W

ثابت تناسب =K

دمای مطلق تابشگر کامل= T

آذر سنج نوری

ابزار تشریح شده در قسمت قبل که به تمام طول موجهای تابش پاسخ می دهد آذر سنج تابشی نام دارد. با اینکه اصول کارکرد آذر سنج نوری با اذر سنج تابشی یکسان است اما آذر سنج نوری با طول موج منفرد یا نوار باریکی از طول موج طیف مرئی کار میکند. آذر سنج نوری، دما را از طریق مقایسه درخشندگی نور گسیل شده توسط منبع، با نور گسیل شده از یک منبع استاندارد، اندازه می گیرد. برای سهولت مقایسه رنگها، یک فیلتر قرمز که تنها طولموج پرتو قرمز را عبور میدهد به کار می رود.

متداول ترین نوع آذرسنج نوری که در صنعت به کار می رود، نوع رشته پنهان شونده است. این آذرسنج شامل دو قسمت، یک تلسکوپ و یک جعبه کنترل است. تلسکوپ شامل یک فیلتر شیشه ای قرمز که جلوی چشمی نصب شده و یک لامپ با رشته درجه بندی شده است که عدسی های شیء تصویر از جسم مورد آزمایش را بر آن متمرکز می کند. این دستگاه دارای یک کلید برای بستن مدار الکتریکی لامپ و یک پرده جاذب برای تغییر گستره اندازه گیری دما توسط آذرسنج است.

گستره کاری آذرسنج نوری مورد بحث، از˚760 تا C˚1315 است. حد بالایی دما تا اندازه ای بستگی به خطر خراب شدن رشته و میزان خیره کنندگی ناشی از درخشش در دماهای بالاتر دارد. گستره دما ممکن است با به کارگیری پرده جاذب بین عدسی شیء و شبکه رشته به حد بالاتری افزایش یابد و به این وسیله سازگاری درخشش در دماهای پایینتر رشته ممکن می شود.بدین ترتیب با استفاده از دماهای پایینتر رشته، میتوان آذرسنج را برای دماهای بالاتر درجه بندی کرد. با به کارگیری پرده های جاذب مختلف، حد بالایی آذرسنج نوری را میتوان تا C˚5500 (C˚10000) یا بیشتر افزایش داد.

برخی مزایای آذرسنجهای نوری و تابشی عبارتند از:

1. اندازه گیری دماهای بالا؛

2. اندازه گیری دمای اجسام دور از دسترس؛

3. اندازه گیری دمای اجسام کوچک یا متحرک؛

4. هیچ یک از قسمتهای دستگاه در معرض آثار مخرب گرما نیست.

محدودیتهای آنها عبارتند از:

1. چون سازگاری نورسنجی بستگی به قضاوت فردی دارد، خطاهایی روی می دهد؛

2. به خاطر وجود دود یا گاز بین ناظر و منبع اشتباهاتی پدید می آید؛

3. بسته به میزان انحراف از شرایط تابشگر کامل خطا ایجاد می شود.

آزمون کشش

پس از آزمون سختی، آزمون کشش معمولی ترین روش برای تعیین خواص مکانیکی معین ماده است. نمونه ای با شکل استاندارد در گیره های دستگاه قرار می گیرد و نیروی محوری توسط سیستم بارگذاری هیدرولیکی یا مکانیکی بر آن اعمال می شود. مقدار نیرو توسط عقربه صفحه مدرج یا به صور ت دیجیتال بر روی صفحه نمایشگر رایانه متصل به دستگاه کشش، نشان داده می شود. در صورتی که سطح مقطع اولیه نمونه معلوم باشد، تنش حاصل از هر میزان نیرو را میتوان محاسبه کرد.

تغییر شکل یا کرنش را در یک طول معین که معمولاً 5 سانتی متر است توسط یک صفحه ی عقربه دار که کشیدگی سنج نام دارد، اندازه میگیرند. کرنش واحد را نیز میتوان از تقسیم تغییر طول اندازه گیری شده بر طول اولیه نمونه به دست آورد. گاهی با استفاده از کرنش سنجهای برقی میتوان کرنش کل را اندازه گرفت.

ارتباط بین تنش واحد، و کرنش واحد، به طور تجربی به دست آمده است. این ارتباط در شکل زیر (الف) برای مواد داکتیل و (ب) برای مواد ترد نشان داده شده است.

خواص کششی

خواصی که طی آزمون کشش به دست می آیند، به ترتیب عبارتند از:

حد تناسب . مشخص شده است که در بیشتر مواد ساختاری، بخش اول نمودار تنش-کرنش تقریباً به صورت خطی است که در شکل با OP نشان داده شده است. در این گستره تنش و کرنش باهم متناسب اند. با هر مقدار افزایش تنش، کرنش نیز به همان نسبت، افزایش می یابد. مقدار تنش در آخرین نقطه تناسب، P را حد تناسب می نامند.

حد کشسان . اگر بار کم اعمال شده بر نمونه ای را قطع کنیم، عقربه کشیدگی سنج به صفر باز خواهد گشت که نشان دهنده کشسان بودن کرنش در اثر آن میزان نیرو است. اگر با افزایش پیوسته و سپس قطع نیرو کشیدگی سنج را بررسی کنیم، در نهایت به نقطه ای می رسیم که دیگر عقربه کشیدگی سنج به صفر باز نخواهد گشت که نشان دهنده ایجاد تغییر شکل دائمی در ماده است. بنابراین حد کشسان را به صورت حداقل تنشی که طی آن اولین تغییر شکل پایدار روی می دهد، تعریف می کنیم. در اغلب مواد ساختاری، حد کشسان، عددی نزدیک به مقدار حد تناسب است.

نقطه تسلیم . با افزایش نیرو و گذشتن از حد کشسان تنش به حدی می رسد که ماده بدون افزایش نیرو به صورا پیوسته، شروع به تغییر شکل می کند. تنش در نقطه Y در شکل 5 را نقطه تسلیم می نامند. این پدیده فقط در بعضی از مواد داکتیل روی می دهد. در عمل ممکن است تنش به سرعت افت کند و در نتیجه ما نقطه تسلیم بالا و پایین خواهیم داشت. چون تعیین نقطه تسلیم نسبتاً ساده است و تغییر شکل دائمی حاصل نیز مقداری کم است، این نکته در طراحی اجزایی از ماشین آلات که با تغییر شکل دائم خراب می شوند بسیار مهم است. البته این مسأله فقط در مورد موادی صدق می کند که نقطه تسلیم مشخصی دارند.

استحکام تسلیم . بیشتر مواد غیر آهنی وفولادهای استحکام بالا، نقطه تسلیم مشخصی ندارند. برای این مواد حداکثر استحکام مفید، استحکام تسلیم آنها است. استحکام تسلیم ، تنشی است که ماده در آن تنش، حد مشخصی انحراف از رابطه خطی تنش– کرنش پیدا می کند. این مقدارمعمولاً با روش کرنش قراردادی تعیین می شود.

استحکام نهایی . اگر نیروی وارد برنمونه آن قدر افزایش یابد که تنش و کرنش زیاد شوند، به نقطه M یا تنش حداکثر می رسیم، این مطلب در شکل 5 در قسمتی ازمنحنی XY مربوط به مادای داکتیل دیده می شود. استحکام نهایی یا استحکام کششی، حداکثر تنشی است که قطعه آن را تحمل می کند و این تنش بر اساس سطح مقطع اولیه نمونه است. مواد ترد هنگام رسیدن به استحکام نهایی (نقطهB شکل 6) می شکنند در حالی که مواد داکتیل به افزایش طول ادامه می دهند.

استحکام شکست . در مواد داکتیل تا رسیدن به استحکام نهایی، تغییر شکل در سراسر طول نمونه یکنواخت است. در تنش حداکثر، تغییر شکل موضعی یا گلویی شدن در نمونه روی میدهد و با کاهش سطح مقطع، نیرو نیز افت میکند. تغییر طول در اثر گلویی شدن(necking)، غیریکنواخت است و سریعاً منجر به رسیدن به نقطه پارگی می شود(شکل 7). استحکام شکست (نقطه B شکل 5) که حاصل تقسیم نیروی شکست بر سطح مقطع اولیه است، همیشه کمتر از استحکام نهایی است. در مواد ترد، استحکام نهایی و استحکام شکست، یکی است.

داکتیل بودن. داکتیل بودن مواد از میزان تغییر شکل ممکن تا حد شکست مشخص می شود. این کمیت در آزمون کشش با دو اندازه گیری به دست می آید.

ازدیاد طول.این مقدار با چسباندن قطعات نمونه بعد از آنکه شکست رخ داد و اندازه گیری فاصله بین نشانه های سنجه اولیه به دست می آید:

= درصد ازدیاد طول

که ، طول نهایی نمونه، ، طول اولیه نمونه (که معمولاً 5 سانتی متر است).

در بیان درصد ازدیاد طول، طول اولیه نمونه باید مشخص باشد، زیرا با تغییر این مقدار، درصد ازدیاد طول نیز تغییر می کند.

کاهش سطح مقطع . این کمیت نیز با اندازه گیری سطح مقطع حداقل نیمه های شکسته شده نمونه کششی و از رابطه زیر، به دست می آید:

= درصد کاهش سطح مقطع

که ، سطح مقطع اولیه و ، سطح مقطع نهایی است.

مدول کشسانی یا مدول یانگ . با توجه به قسمت خطی منحنی تنش-کرنش، شیب، ثابت و تا قبل از حد تناسب برابر نسبت تنش به کرنش است و مدول کشسانی یا مدول یانگ نام دارد.

مدول کشسانی که مشخص کننده سفتی یک ماده است، با واحد کیلوگرم بر میلی متر مربع یا نیوتن بر میلی متر مربع اندازه گیری می شود. بنابراین مدول کشسانی فولاد تقریباً (psi 3000000) و آلومینیوم (psi 1000000) است. بنابراین فولاد تقریباً سه برابر سفت تر از آلومینیوم است. مدول کشسانی، یک خاصیت مهم مهندسی است و در روابط مورد استفاده در طراحی تیرها و ستونها که سفتی نقش عمده ای دارد، به کار می رود.

تنش-کرنش حقیقی

آزمونهای کشش معمولی که شرح آن گذشت، تا نقطه تسلیم، اطلاعات ارزشمندی به دست می دهند. بعد از نقطه تسلیم، مقدار تنش، غیرواقعی است. زیرا سطح مقطع نمونه به طور قابل ملاحظه ای کاهش می یابد.تنش حقیقی از تقسیم نیرو بر سطح مقطع در هنگام اعمال نیرو به دست می آید.کرنش حقیقی نیز از تقسیم مقدار تغییر طول به طول قبلی در هر لحظه به دست می آید. نمودار حقیقی تنش- کرنش (شکل9) اطلاعات مفیدی در ارتباط با جریان مومسان و شکست فلزات به دست می دهد.

برجهندگی و چقرمگی

نمودار تنش-کرنش را مانند شکل 5 می توان به دو قسمت تقسیم کرد. قسمت سمت چپ، حد کشسان را میتوان گستره ی کشسان و سمت راست حد کشسان را گستره مومسان نامید. سطح زیر منحنی در گستره کشسان (منطقه OPR) مقدار انرژی بر واحد حجم است که ماده بدون تغییر شکل دائم آن را جذب می کند. این مقدار را مدول برجهندگی گویند. مقدار انرژی در واحد حجم را که ماده می تواند تا نقطه شکست جذب کند، (همه سطح زیر منحنی تنش-کرنش) چقرمگی نامند. این خاصیت عمدتاً مربوط به گستره مومسان است. زیرا با رفع تنش اعمال شده بر ماده، مقدار کمی از کل انرژی که مربوط به گستره کشسان است بازیافته می شود.

دانلود مقاله کارآموزی ریخته گری گروه صنعنتی نورد نوشهر